《无损检测》

一种实现汽车行业零部件无损检测的新方法,你

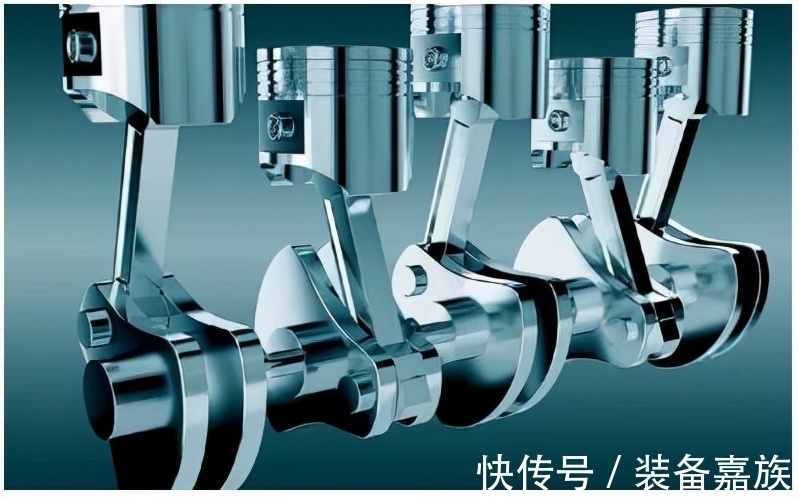

来源:无损检测 【在线投稿】 栏目:综合新闻 时间:2021-10-15汽车市场的激烈竞争给质量检验带来了诸多挑战。全世界每年制造数百万辆汽车。为了保持这种高生产率,自动化在世界各地的汽车工业中得到广泛应用,控制技术适用于自动化生产线:它们必须快速、准确和耐用。事实上,尽快检测出质量的变化是很重要的,因为它可以节省数千个潜在的缺陷零件。此外,现代车辆在动力传动系统部件、电子传感器、喷油器、悬架和制动器上使用公差小、尺寸小的机械零件。它们都需要与设计模型完美匹配确保使用者的安全和品质。、

如今,汽车使用各种材料和制造方法。从铸件、橡胶和塑料零件、电子设备到碳纤维增强结构零件、铝齿轮和合金车轮;为了进入庞大的汽车市场,每个供应商都必须确保其零部件的质量。

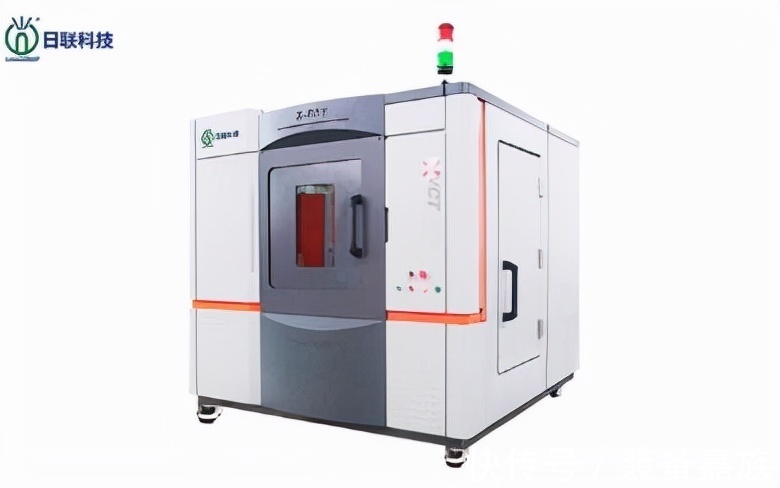

面对艰巨的试验任务,X射线计算机断层扫描(CT)带来了新的检测方式:汽车行业使用许多著名的测试技术来验证制造过程,提高装配,保证可靠性和测量的偏差。它们都有局限性、优点和缺点。一种创新的新方法是使用X射线CT,这是—种无损检测(NDT)技术,可以直接或间接地提高在汽车行业内工作的工业计量专家、质量管理人员或学术研究人员的能力。

X射线CT可以在不破坏甚至不接触部件的情况下非常容易地获取部件内部结构信息,在几分钟到几十分钟的扫描时间内获得准确的结果。由于能够穿透各种材料,X射线CT可用于尺寸测量、孔隙率和夹杂物分析、逆向工程、装配验证以及与汽车质量过程相关的许多其他应用。

日联科技工业CT系统易于使用,价格合理,可完全集成到自动化车间做X射线CT检查。采集数字数据后,通过将CT结果与全自动数据分析软件连接,可以预测制造过程的偏差。未来将实现直接加工修正和零缺陷生产。

检测范围广,部分汽车零部件可进行CT扫描。塑料、橡胶、铝、钢、合金和复合材料。每种材料都可以通过X射线CT进行扫描。致密材料有其局限性,这使得研究许多汽车零件成为可能。

可以在没有任何操作员干预的情况下进行计量并自动生成通过/不通过的报告。这些测量结果可以包括平面、点或圆之间的距离,也可以包括GD&T轮廓、平面度、圆度或圆柱度。此外,由于X射线的穿透,也可以对内部特征进行计量。

对于铸造零件或小型塑料注入连接器,寿命和可靠性通常取决于制造过程中材料内部可能出现的小颗粒或孔隙。由于先进的算法,X射线CT提供的报告可以被检测到缺陷和他们的位置。在某些情况下,甚至可以计算孔隙和材料之间的体积比。这对研发和质量团队都非常有帮助。

汽车系统是机械和电子部件的复杂结合体。利用X射线CT和X-Act软件中一些非常有用的数学工具,如金属伪影校正和光束硬化衰减,可以在不破坏机电组件的情况下快速检查。它可以用数字放射检查(DR)或计算机断层扫描(cT)来完成,并且在寻找断线或错位零件时非常有用。